ProductsOct 12 2018

細い糸から一本のリボンが完成するまでに、たくさんの人が関わっています。 細い糸から始まって、各工程の機械とプロフェッショナルの技術によって加工され、完成に向けて次の工程へと進んでいきます。 職人の手から手へ。

まるでゴールを目指してつなげていくリレーバトンのように、思いを込めてリボンの完成というゴールを目指し進みます。 今回は自社工場内の製造工程を追いながら、「リボンができるまで」の流れをご紹介します。

リボンを織るために必要な本数の糸をビームと呼ばれる大きなボビンへと巻きつけて、 織り加工に必要な経(たて)糸を準備します。 リボンの幅に応じて必要な経糸数が変わるので、 しっかりと規格書を確認して、糸種、本数、色を確認。 糸の太さによって差はありますが、 2cm幅のリボンを作るなら20cmほどの幅で ビームに経糸を巻きつけておきます。 糸に適度な張りを持たせながら巻きつけていくのですが、 まるで吸い寄せられるようなスピートで どんどん巻かれていきます。

この時、張力が弱いと巻きあがった糸表面が浮いて微妙に凹凸が生じ、リボンになった時に筋ができてしまいます。 逆に張力が強いと糸が毛羽立ったり切れたりすることもあるため、一本一本の糸にかかる張力にばらつきが出ないように張力の設定に細心の注意を払い、 巻いた糸の表面がフラットになるように巻き終えるのがこの工程の重要なポイントです。一見シンプルな作業に見えますが一人前になるには3年はかかる、 美しいリボンをつくるための基礎となる工程です。

国内のみならず世界のメゾンデザイナーにも信頼をいただいているSHINDOリボンの製造に関わる者として、 胸を張ってお客さまにお届けできるリボンを作りたい。そんな想いを共有し、同工程の担当者たちは互いに手伝ったり、ミスを避けるためのダブルチェックを しあったり。本当に素晴らしいチームワークです。 整経の時点ではどんな柄や風合いの製品に仕上がるかわからないので、完成形を見るのを楽しみに今日も経糸を整えています。

次は整経された糸を織る製織工程へ移ります。

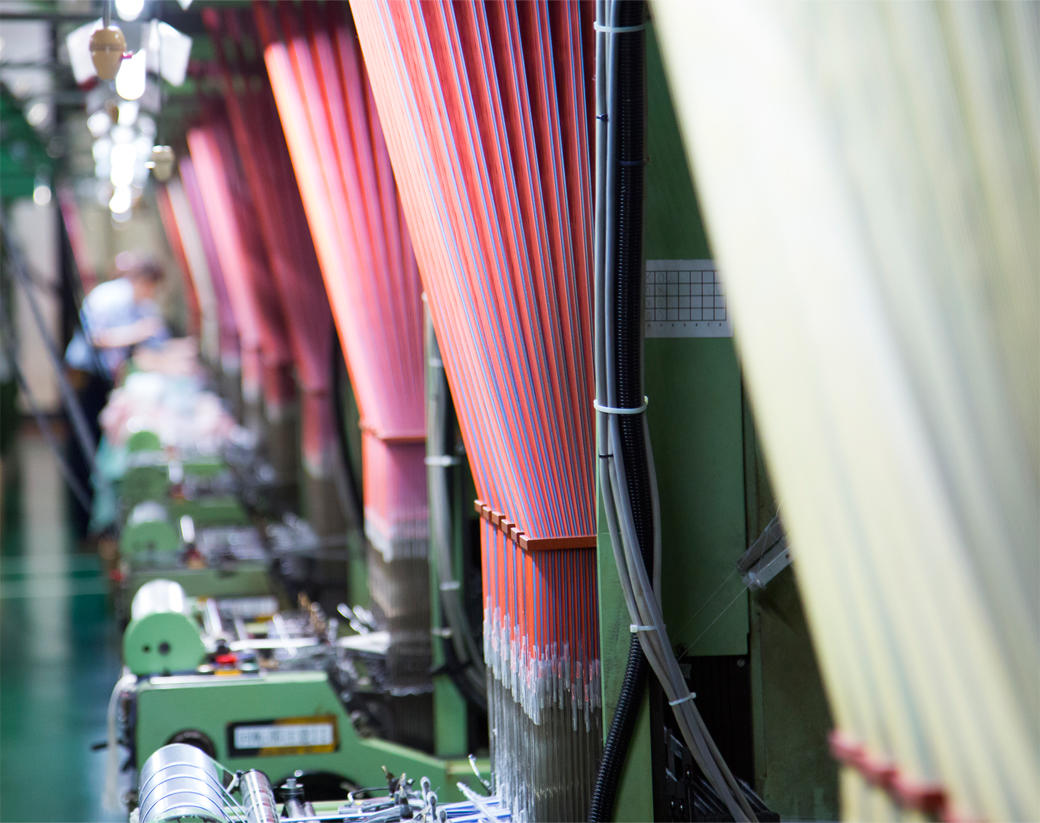

ニードル織機で染色前のリボンの生地となる生機(きばた)を製造する製織工程です。

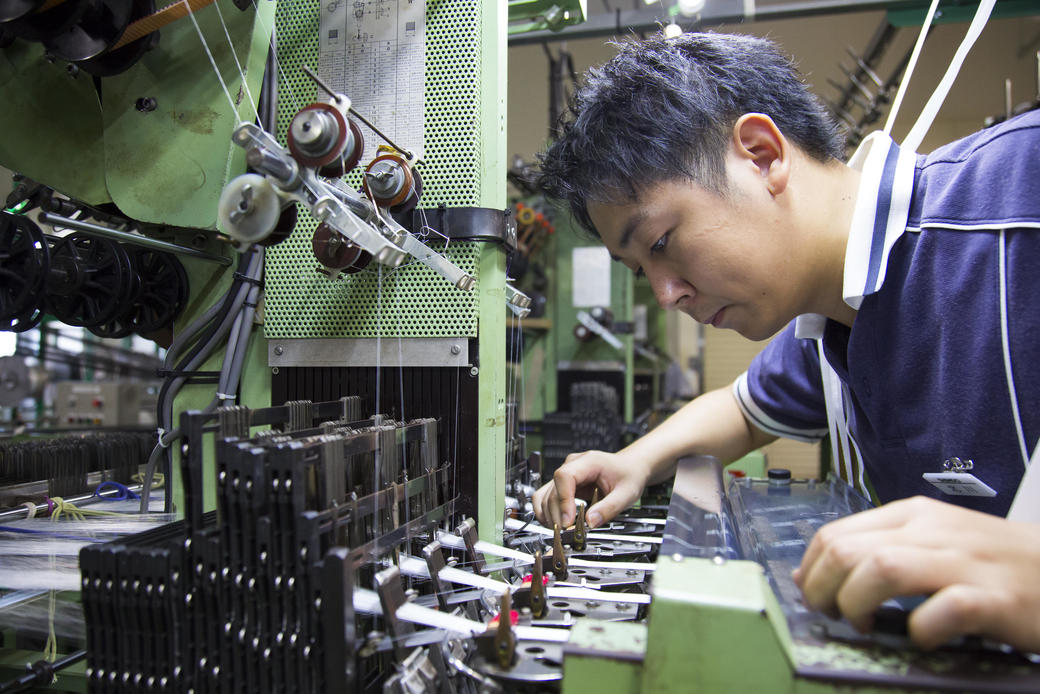

リボンの規格に対して経糸一本一本がどういう動きをするかの指示書「糸いれ図」に従い、整経工程で経糸が巻かれたビームをセット。ヘルドと呼ばれるパーツに糸を通し、経糸を上下交互に動かして2本の経糸の間に緯(よこ)糸を通します。そして経糸の位置を整え、打ち込んだ緯糸を押して密度を高める前筬(おさ)という部品で押さえる動作を繰り返すことでリボンの組織が形成されていきます。

複数本のリボンを一度に織れる織機ですが、結構複雑な構造です。機械の構造を理解したうえで動きを把握し、それぞれのレーンを個別に調整する技術力も必要なのです。調整も簡単ではありません。糸がタイミングよく入らないと糸の目が飛んで編み崩れがおき、糸のテンションにばらつきがあるとリボンの両端が波打つ状態になってします。調整する箇所も多いですが、リボンの出来映えに直結するので、職人は皆真剣な眼差しです。

現場経験で習得する技術や対応能力が必要なので、経験豊富な先輩職人にアドバイスをもらう時もあれば、経験則を元に自分の目と手で調整することも。

高い品質を保持するために、SHINDOでは同じ状況になった時の解決策を設計書に書き込んで仲間で共有しています。解決策を共有することで、誰が作業しても高い品質で製品を生み出すことができます。ある織機職人が言いました。「自分の技術でSHINDOリボンの価値をもっと高めたい」と。この職人魂と仲間との連携が技術力や品質向上につながっていくのです。

次は生機を染める染色工程へ進みます。

染色、洗浄、乾燥の工程を連続して行う連続染色機をご紹介します。染色工程での最大ミッションは、お客様のオーダー通りの色でムラなくきれいに染めること。お客様から依頼されたマスターサンプル通りの色を出すために、染料を調合するときは薬剤の量だけではなくまわりの環境にも神経を使います。

計量するときは直接的に風が当たらないように気をつけることは絶対条件。わずかな揺れなどで生じる小さな誤差が、問題にならないように注意深く繊細に...。

染料液ができたらすぐに本製品を染色するとはいきません。まずは小さなビーカーを使ってテスト染色して、色出し具合を確認。本製品は一回染めのため、まずはこの試験染めで染めたい色になっているかが勝負どころ。テスト染色での染まり具合を見て、必要に応じて染料液を最終調整。そしていよいよ本機染色にかかります(伸縮性のあるリボンを作るときは、こちらの工程でテンションをかけながら伸縮性を持たせる作業も行います)。

水質によっても色の出方に差が出る染色。当社の工場は、自然の豊富な場所にあるため良い水脈があり、染色水として適した水質の井戸水を使用しています。きれいな空気と水がある自然に囲まれた福井の地域性も、きっと品質を底上げしてくれているのだと思います。気持ちよく過ごせる良い環境から良い製品が生まれるということを体感しているので、職人たちは作業現場でもスペースの整理整頓にも気を配っています。染色の後、色止めのための洗浄、乾燥を経てリボンに仕上がりました。

しかしSHINDOクオリティの製品として、まだゴールではありません。合格をもらえるかは次の検品工程の厳しい目にかかっています。

SHINDO品質の合否のジャッジメントとなる検品作業。細やかな目配りの検品スペシャリストたちが、規格に合わせたマスターサンプルと見比べながらチェックします。現場で確認しづらい部分や荒さが出やすい箇所を重点的に、丁寧に検品。製品ごとに見るポイントが異なるので、毎回検品を始める前には一度目をリセットする意識でその製品の特徴を復習し、製品ごとに新しい目線でチェックすることを心がけています。

検品をクリアしたリボンは、そのあと出荷され、お客様の元へと届けられます。だからこそ少しでも気になる部分があれば、即座に製造現場にフィードバック。その理由は、製造現場とコミュニケーションを取ることがロスの減少に直結し、次生産の品質向上のために素早く情報を役立てるためです。自社工場・一貫体制は現場との意見交換がしやすいのも大きなメリットとして、品質向上にもつながっています。「美しいリボンを作りたい」という想いを共有し、検品の立場からも製造現場を支えています。

TOPCategory Archive(カテゴリ一覧)ProductsMade in JAPAN SHINDO リボンができるまで